日産とリスケール:刺激的なイノベーション

革 新 的 な 最 新 車 両 の 設 計 ・ 開 発 に 焦 点 を 合 わ せ 、 デ ジ タ ル ・ト ラ ン ス フ ォ ー メ ー シ ョ ン を実現する業界最高のエンジニアリングと IT のベストプラクティス

注:本内容は XNUMX 年の英文記事を日本語訳したもので取材時点の内容となります。本事例内の登場人物の所属・役職は XNUMX 年当時となります。

「日産が直面した課題は、社内の HPC システムを管理・運用しつつ、マーケットの需要に応えるために必要な最新の技術革新に遅 れを取らないことでした」 日産自動車株式会社

デジタルモノづくり本部 エンジニアリング & クオリティシステム部 部長 河内谷 清二 氏

アジリティを備えたイノベーションモデルへの移行

日産自動車は、技術部門のコンピューティング環境をRescaleに移行しました。これにより、俊敏性に優れるクラウド型のプラットフォームベースのソリューションを従量制で利用でき、シミュレーションあたりの総コストを最小限に抑えることが可能になりました。日産はアジリティを強化し、最新のテクノロジーを常に採用できるようになりました。Rescaleプラットフォームを利用することで日産は次のようなメリットを享受しました。

- 敵切なリソースを適切なタイミングで割り当て

- オーバープロビジョンとリソースの回避

- アンダープロビジョンと製品開発の回避

オンプレミスコンピューティングの課題

日産自動車も、多くの企業と同じように、消費電力の制限、高い総所有コスト、データセンターの利用率の問題(日産自動車の平均利用率は40~80%)など、オンプレミスコンピューティングが抱えている基本的な課題に直面し、その限界を感じていました。日産自動車は、このようなオンプレミス環境特有の問題が、イノベーション、マーケットリーダーシップ、アジリティ、市場投入までの時間に悪影響を及ぼしていることを認識していました。

日産のオンプレミス HPC システムは、以下のような課題に直面していました。

- ハードウェアとソフトウェアの初期仕様による制約 日産のコンピューティング投資は 4 年サイクルに固定されており、ハードウェアの更新 まで 9 カ月ありました。

- 複雑なオペレーション 日産の HPC システムには、多くの専任者、設備、アプリケーションのメンテナンス、セキュ リティー対策が必要でした。

- 高い需要(ピーク)負荷への対応 固定化された既存の HPC リソースでは、エンジニアはコンピューティング・リソースへ のタスクの優先順位付けに困難を感じており、設計改善の機会が失われるリスクが増 加していました。

Rescale の選択

これらの課題に対応するために、日産は Rescale の ScaleX Enterprise プラットフォーム を選択しました。ペイ・パー・ユース・モデルをベースとする幅広いスケーラブルな HPC リソー スと 、 効 率 的 な 世 界 的 管 理 インフ ラストラ ク チ ャ ー を 備 えて い る こと が そ の 理 由 で す。 日産は、Rescale のソリューションが以下のような特徴を備えていることも高く評価してい ます。

- 幅 広 い 最 新 の ハ ード ウ ェ アと ア プ リ ケ ー シ ョン を 迅 速 に ス ケ ー ル す る こ と の で き る 能 力

- シミュレーション・ユーザー、プロジェクト、ソフトウェア、ハードウェア、予算などを管 理するための機能

- ハ イ ブ リ ッド 環 境 か ら 始 め る 日 産 の ク ラ ウ ド へ の 移 行 を 単 一 ソ リ ュ ー シ ョ ン で サ ポ ー ト

Rescale のソリューション

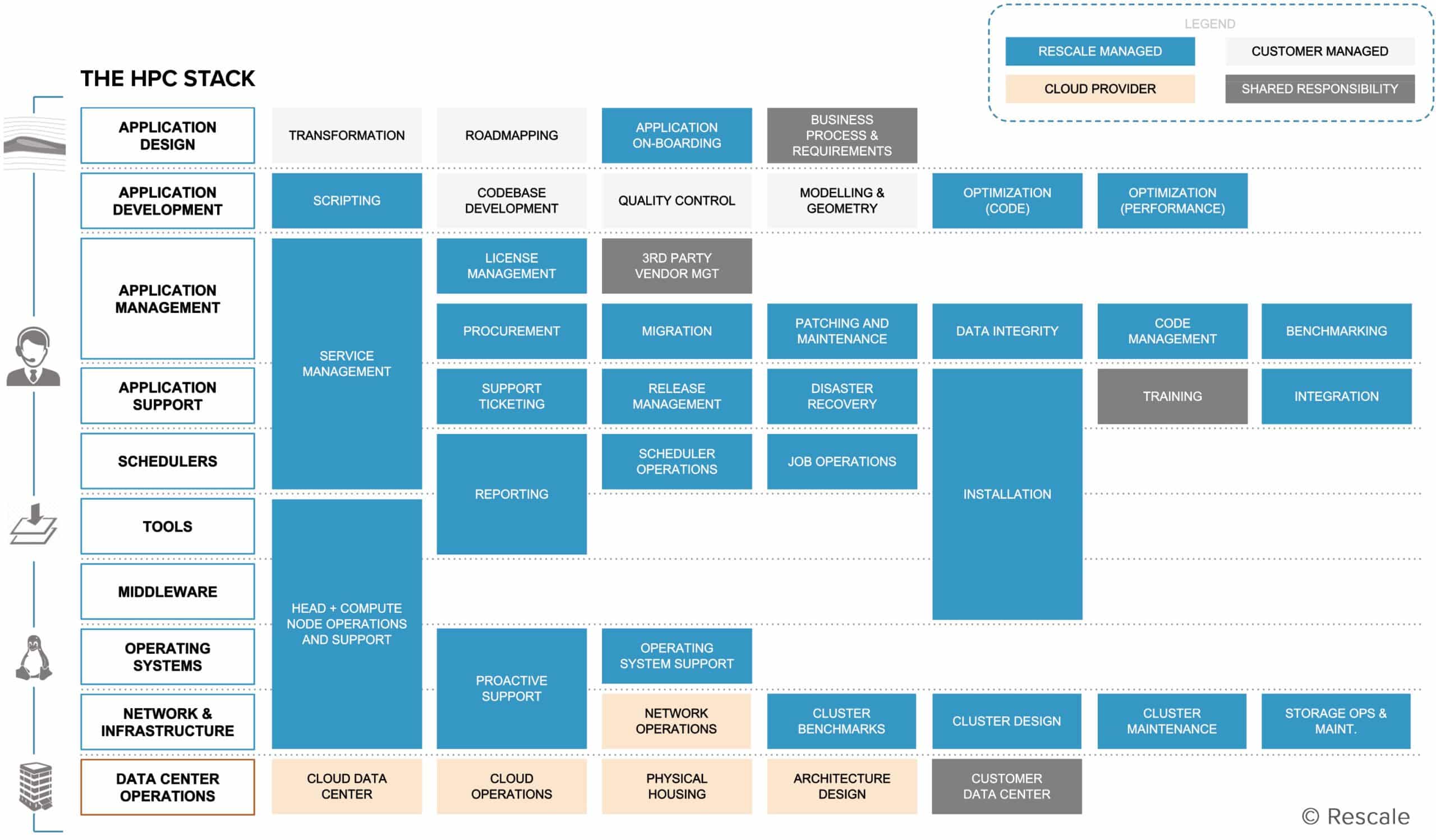

RescaleのマネージドHPCプラットフォームは、日産が使用していたソフトウェア、ハードウェア、インフラストラクチャの複雑なスタックを、変化の激しいテクノロジー環境にも俊敏に対応できる単一の統合型のソリューションに変えました。日産のエンジニアは、統一されたソリューションから最新のさまざまなテクノロジーを事実上無制限に利用できるようになりました。

Rescale が管理するプラットフォーム アーキテクチャは、多くのサービス、ソフトウェア、インフラストラクチャ層をカプセル化します。

アジャイルエンジニアリングとITビジネスへの影響

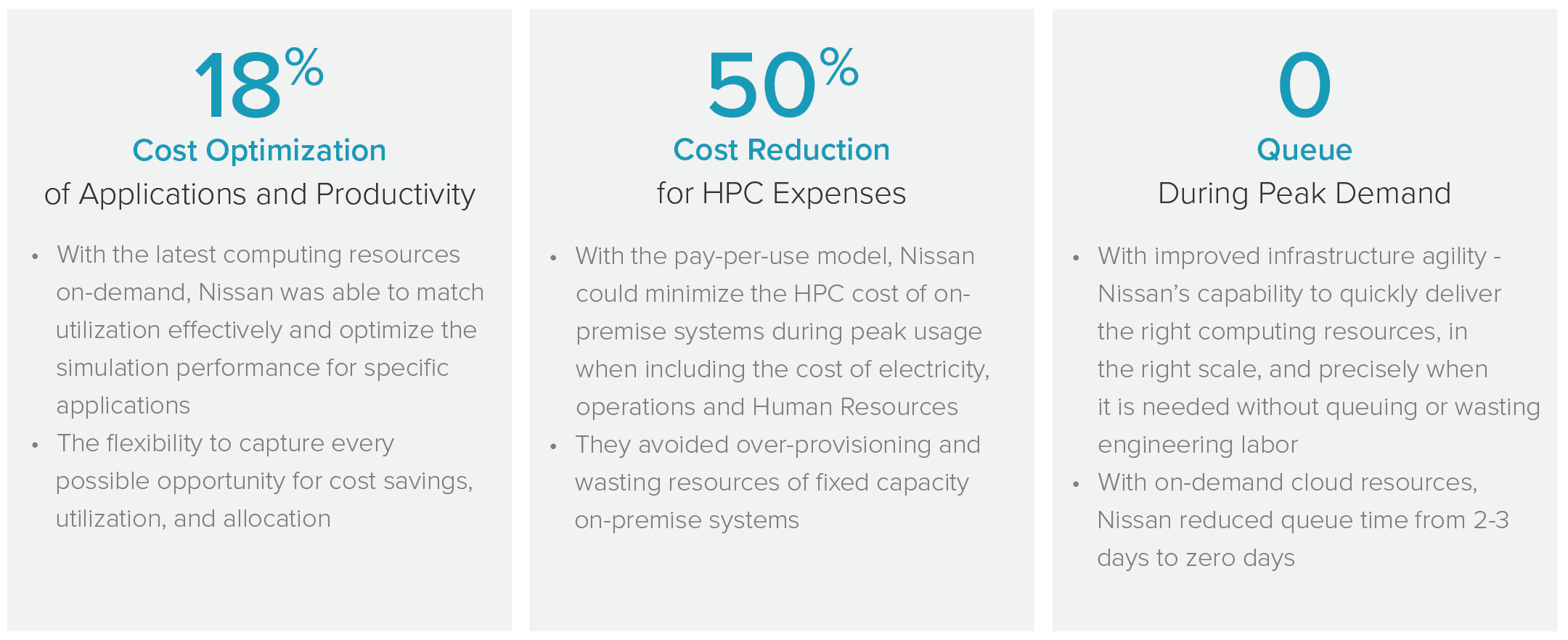

4 か月以内に、日産のグローバル エンジニアリング部門は、Rescale プラットフォーム上で XNUMX 日に数百のジョブを並行して実行できるようになりました。 彼らは次のような結果を経験しました。

- 以前は平均 2 ~ 3 日かかっていた待ち時間が完全に解消されました。

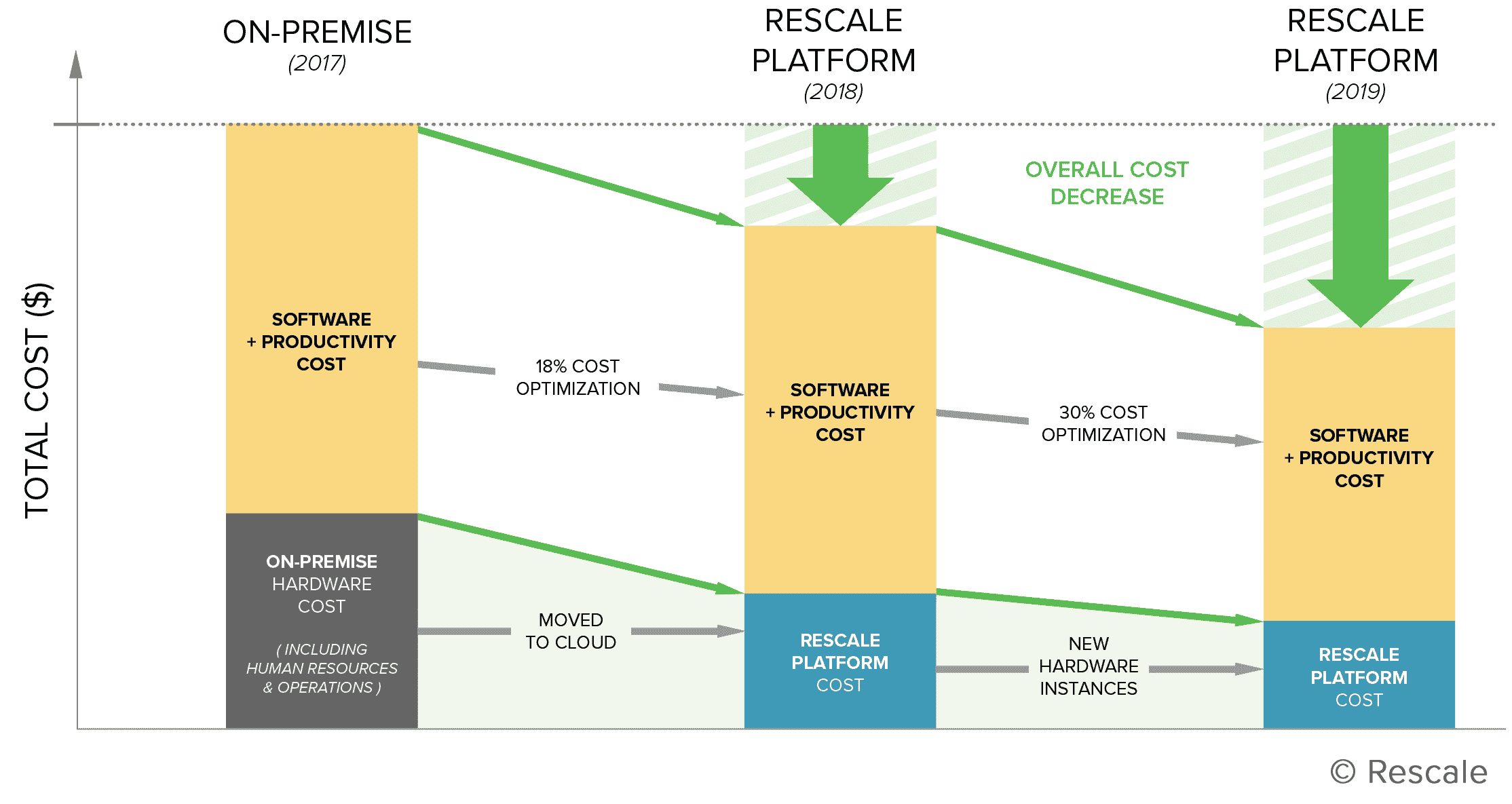

- ハードウェアと特定のワークフローの適合性が向上するため、アプリケーションと生産性のコストが 18% 最適化されます。 日産は、次世代ハードウェアによりさらに 15% のコスト最適化が可能となり、コストと生産性の合計が 30% 以上向上すると予想しています。

- HPC 運用コストの 50% 削減

ソフトウェアのコストはハードウェアの 3 ~ 4 倍でしたが、より最適化されたハードウェアと機敏な拡張性への移行により、日産は同じライセンスでより多くの成果を達成し、ワークフローの効率を向上させることができました。