有限要素解析の可能性の活用: エンジニアリング設計とテストの変革

現実世界のシナリオをシミュレートし、貴重な洞察を提供する機能を備えた有限要素解析 (FEA) は、設計の最適化、パフォーマンスの向上、構造とコンポーネントの完全性の確保を求めるエンジニアにとって不可欠なツールです。

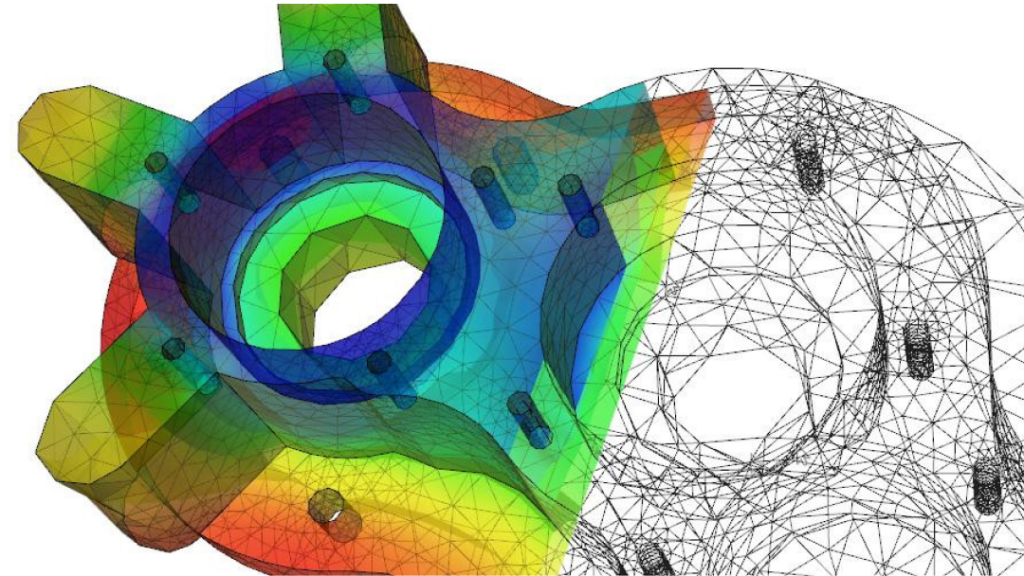

有限要素解析 (FEA) は、複雑な物理システムの動作を近似し、解析するために使用される計算手法です。 これは、連続ドメインを有限要素と呼ばれる小さな有限のサブドメインに分割するという概念に基づいています。 各要素はドメインの一部を表し、一緒になってメッシュを形成します。 メッシュは 3D モデリングで最も重要なコンポーネントの XNUMX つです。 FEA のメッシュは、エンジニアが操作して、分析対象のシステムのジオメトリに近似するさまざまな形状や形式を形成できるオブジェクトです。

有限要素解析では、システムの動作は、その物理的特性と相互作用を支配する一連の数学方程式によって記述されます。 これらの方程式は通常、ニュートンの運動法則や弾性方程式などの物理原理から導出されます。 システムを有限要素に分割することで、複雑な方程式を近似し、数値的に解くことができます。

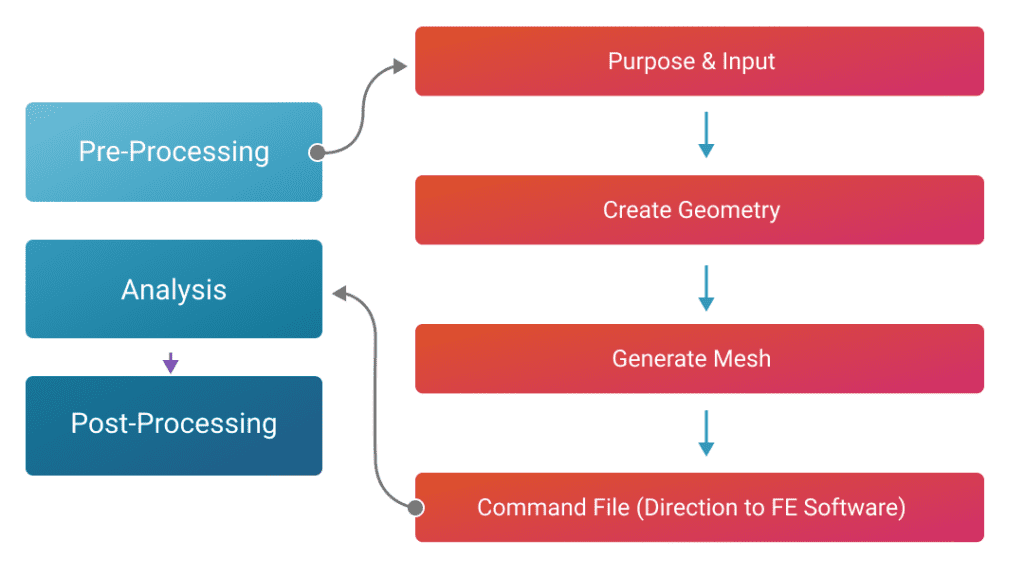

FEA プロセス: 包括的な分析への XNUMX つの段階

FEA には通常、前処理、ソリューション、後処理と呼ばれる XNUMX つの主要な段階が含まれます。 これらの段階は、有限要素法を使用して物理システムの包括的な解析を実行する場合に不可欠です。 各段階を詳しく見てみましょう。

- 前処理 前処理段階には、分析の基礎を築くいくつかのタスクが含まれます。

- ジオメトリとメッシュの生成: システムのジオメトリは、CAD モデルをインポートするか、解析ソフトウェア内で作成することによって定義されます。 次に、ドメインは、システムのジオメトリに近似する、より小さな有限要素で構成されるメッシュに離散化されます。

- 材料特性: 弾性、熱伝導率、流体の挙動など、システム内のコンポーネントの材料特性が指定されます。

- 境界条件: システムに適用される制約、荷重、制約などの境界条件が定義されます。 これらの条件は、システムが環境または外力とどのように相互作用するかを定義します。

- 要素の種類: 問題の性質とシステムの動作に基づいて、適切な要素タイプが選択されます。 ビーム、シェル、ソリッド要素などのさまざまな要素タイプを使用して、システムのジオメトリや物理的動作を正確に表現できます。

- ソリューション 解決ステージでは、定式化された方程式を解いて未知数を取得し、結果を生成します。

- 方程式の組み立て:運動方程式や熱伝達の支配方程式など、システムの挙動を記述する方程式は、有限要素の「離散化」に基づいて組み立てられます。 このステップでは、個々の要素に関連付けられた方程式を組み合わせて、グローバル方程式系を形成します。

- 数値解法: 連立方程式を解くために、直接ソルバーや反復手法などのさまざまな数値的手法が使用されます。 この解により、変位、温度、流体速度など、システム内の未知の値が得られます。

- 後処理 後処理段階には、解決段階から得られた結果の分析と解釈が含まれます。

- 可視化: 結果は、システムの動作の理解を助けるために視覚化されます。 これには、等高線プロット、変形アニメーション、または応力分布マップが含まれます。

- 定量分析: 最大応力、変位、熱流束などの関心のある量が抽出され、評価されます。 これらの値は、システムのパフォーマンスを評価するために、設計基準または標準と比較されることがよくあります。

- 感度の分析と最適化: 後処理には、設計パラメータの効果を調査したり、特定の目的に基づいてシステムのパフォーマンスを最適化したりするための感度分析または最適化手法が含まれる場合があります。

これら XNUMX つの段階に従うことで、エンジニアとアナリストは有限要素法を効果的に適用して、複雑な物理システムの動作を研究および洞察し、情報に基づいたエンジニアリング上の意思決定を行うことができます。

有限要素法を発明したのは誰ですか?

有限要素法 (FEM) は、1950 年代後半から 1960 年代前半にかけて多くの研究者によって独立して開発されました。 ただし、この方法の策定と普及に対する功績は一般に XNUMX 人の人物に帰せられます。

リチャード・クーラントドイツの数学者と彼の共同研究者は、1940 年代と 1950 年代に有限要素法の初期バージョンを開発しました。 彼らはそれを主に構造力学の問題に適用しました。

J・ティンズリー・オーデンアメリカの数学者およびエンジニアである彼は、1960 年代の有限要素法の開発と応用に多大な貢献をしました。 彼はその範囲を構造力学を超えて、工学や物理学のさまざまな分野にまで拡大しました。

有限要素法の開発には他の多くの研究者の貢献が関与しており、その後、世界中の多数の科学者や技術者によってさらに洗練され、拡張されてきたことは注目に値します。

FEMとFEAの違いは何ですか?

「FEM」(有限要素法) と「FEA」(有限要素解析) という用語は、多くの場合同じ意味で使用され、同じ基礎概念を指します。 しかし、区別するとすれば、次のように理解できるだろう。

有限要素法: FEM は、問題領域をより小さな有限要素に分割することによって、複雑な物理問題を近似して解決するために使用される数学的モデリング手法です。 これには、システムの支配方程式を定式化し、領域を有限要素に分割し、結果として得られる方程式を数値的に解くことが含まれます。 FEM は、問題を解決するための数学的フレームワークと方法論を提供します。

有限要素解析: FEA は、物理システムの動作を解析およびシミュレートするための有限要素法の適用を指します。 これには、前処理 (ジオメトリの定義、メッシュの作成、材料特性と境界条件の指定)、定式化 (支配方程式の確立)、方程式の数値的解法、後処理 (解釈と分析) を含む、FEM を使用するプロセス全体が含まれます。結果)。 FEA は、特定のエンジニアリング問題を解決するための FEM の実際的な実装です。

つまり、FEM は数学的モデリング手法であり、FEA は現実世界の問題を分析および解決するためのその手法の実際的な応用です。 ただし、一般的な使用法では、FEM と FEA という用語は、解析に有限要素法を使用するプロセス全体を指すために同じ意味で使用されることがよくあります。

FEM と FEA の利点

有限要素法は広く普及しており、その汎用性と複雑な問題を処理できるため、工学や物理学のさまざまな分野で広く使用されています。これにはいくつかの利点があります。

柔軟性: FEM は、複雑な形状、材料特性、境界条件に関する問題を処理できます。 これにより、構造力学、熱伝達、流体力学、電磁気学などのさまざまな物理現象のモデリングが可能になります。

適応的改良: FEM では、適応的なメッシュの細分化が可能で、解析の要件に基づいて特定の領域でメッシュを細分化または粗くすることができます。 これにより、特に関心領域や勾配が大きい領域において、効率的かつ正確なソリューションが可能になります。

正確さ: 適切なメッシュ細分化と要素タイプの適切な選択により、FEM は幅広い問題に対して正確な結果を提供できます。 これにより、局所的な効果を捉えることができ、材料の非線形性や大きな変形などの非線形性を処理できます。

検証と妥当性確認: FEM は長年にわたって広範囲に研究、検証、検証されてきたため、エンジニアリング解析において信頼され広く受け入れられている手法となっています。 FEA 用の堅牢な機能を備えた多数の商用ソフトウェア パッケージが利用可能です。

FEM/FEA の成功は、適切な定式化、適切な仮定、システムの正確なモデリング、および結果の検証に依存していることに注意することが重要です。 さらに、特定の問題については、解析ソリューション、有限差分法、境界要素法などの代替解析手法の方が適しており、FEM よりも利点がある場合があります。 計算流体力学 (CFD) 技術。

最終的に、FEM/FEA と他の解析手法のどちらを選択するかは、問題の複雑さ、利用可能なリソース、計算要件、精度要件、解析者の専門知識などの要因によって決まります。 多くの場合、特定の問題に対して最適な分析方法を決定するには、専門家または経験豊富な実務者に相談することが有益です。

有限要素解析を使用する場合の考慮事項

有限要素解析 (FEA) は強力で広く使用されている手法ですが、一定の制限と欠点があります。 FEA に関連する一般的な欠点をいくつか紹介します。

仮定の単純化: FEA では、分析対象のシステムに関する仮定を単純化する必要があります。 これらの仮定は、現実世界の動作のすべての複雑さと複雑さを完全には捉えていない可能性があります。 過度に単純化すると、仮定がシステムを適切に表していない場合、不正確な結果や誤解を招く結論につながる可能性があります。

メッシュ作成と要素の選択: FEA で正確な結果を得るには、適切なメッシュを生成することが重要です。 ただし、メッシュ作成は、特に複雑なジオメトリの場合、困難な作業になる可能性があります。 要素サイズ、形状関数、アスペクト比などのメッシュの品質は、解析の精度と収束に影響を与える可能性があります。 特定の問題に対して適切な要素タイプを選択することも重要であり、専門知識が必要です。

計算リソースと時間: FEA は多くの場合、メモリや処理能力を含む大量の計算リソースを必要とします。 細かいメッシュを含む複雑なモデルでは、計算時間が長くなる可能性があります。 大規模なシミュレーションには高性能コンピューティング インフラストラクチャが必要となる場合があり、小規模な組織や個人のアクセスは制限されます。

検証と妥当性確認: FEA 結果の検証と検証は、特に分析ソリューションや比較のための実験データがない複雑な問題の場合、困難な場合があります。 検証には数値実装の精度を保証することが含まれ、検証には FEA の結果を実験または経験的データと比較することが含まれます。 適切な検証には、慎重な計画とテストが必要です。

入力に対する感度: FEA の結果は、材料特性、境界条件、要素サイズなどの入力パラメータの変動の影響を受ける可能性があります。 これらのパラメーターの小さな変更が、結果に大きな違いをもたらす可能性があります。 信頼性が高く意味のある結果を得るには、これらの入力を慎重に決定して特徴付けることが不可欠です。

ユーザーの専門知識: 効果的かつ正確な FEA を行うには、手法の基礎となる原理、モデリング手法、およびソフトウェア ツールをよく理解する必要があります。 結果を適切に解釈するには専門知識も必要です。 FEA の知識が不十分であったり、適用が不適切であったりすると、結果のエラーや誤解が生じる可能性があります。

物理モデルの制限: FEA は、物理モデルと仮定に依存してシステムの動作を記述します。 これらのモデルには制限がある場合があり、特定の現象や動作を正確に捉えられない場合があります。 たとえば、FEA は、複雑な流体の流れ、高度に非線形な材料の挙動、または動的接触に関連する問題に苦戦する可能性があります。

これらの欠点にもかかわらず、FEA は依然として価値があり、エンジニアリング解析に広く使用されているツールです。 適切な理解、慎重なモデリング、および検証の取り組みにより、これらの制限の多くを軽減でき、幅広いアプリケーションに対して正確な結果を得ることができます。

FEA 解析を使用するのは誰ですか?

有限要素解析 (FEA) は、エンジニアリング解析と設計のためにさまざまな専門家や業界で利用されています。 FEA の主要なユーザーには次のような人がいます。

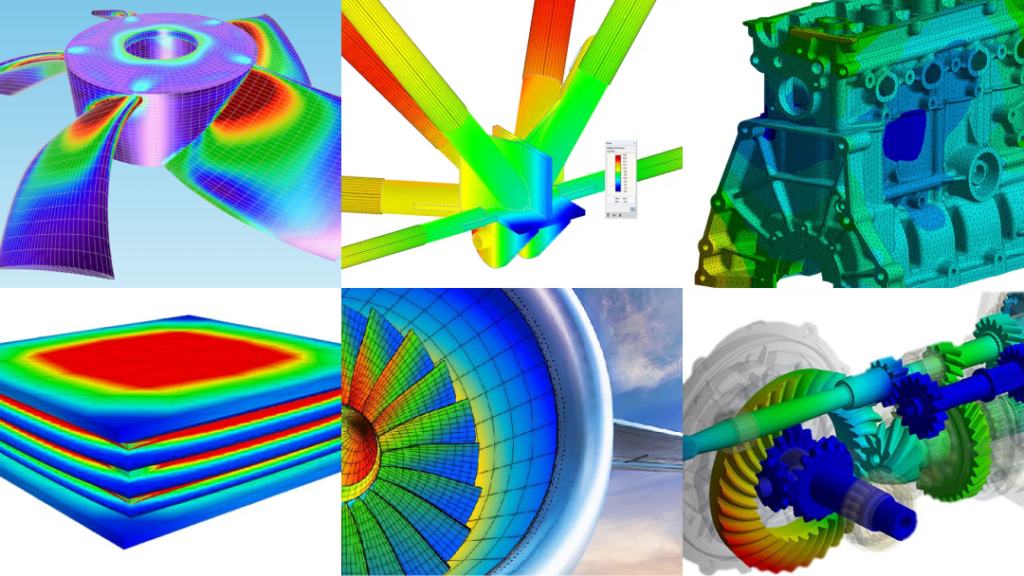

メカニカルエンジニア: FEA は、機械コンポーネントやシステムの強度、剛性、変形の評価など、構造解析のために機械エンジニアによって広く使用されています。 橋、建物、自動車部品、航空機部品、機械などの構造物の設計と最適化に役立ちます。

土木: 土木技術者は FEA を利用して、建物、橋、ダム、トンネル、その他のインフラ プロジェクトを含む構造物の分析と設計を行います。 FEA は、構造の完全性、安定性、耐荷重能力を評価し、建設の安全性と効率を確保するのに役立ちます。

航空宇宙エンジニア: FEA は航空宇宙産業で重要な役割を果たしており、エンジニアは FEA を使用して翼、胴体、着陸装置などの航空機コンポーネントを分析し、構造の完全性を確保し、疲労寿命を評価し、重量と性能を最適化します。

自動車エンジニア: FEA は、 自動車産業 シャーシ、サスペンション、エンジン部品、安全システムなどの車両コンポーネントとシステムを分析し、最適化します。 これは、衝突安全性、騒音と振動、および全体的なパフォーマンスの評価に役立ちます。

エネルギー産業: FEA は、 エネルギー部門 発電所、風力タービン、パイプラインなどのさまざまなシステムの分析に使用します。 構造の完全性、熱解析、流体力学の評価、エネルギー効率の最適化に役立ちます。

電子および電気技術者: FEA は以下で使用されます エレクトロニクスおよび電気工学 電子部品、回路基板、配電システムの熱管理、電磁的挙動、構造的完全性を分析します。

バイオメディカルエンジニア: FEA は次の用途を見つけます。 バイオメディカル工学、医療機器、補綴物、インプラントの分析と設計、および生物学的システムのモデリングに役立ちます。 応力分布、流体の流れ、生体力学的挙動の評価に役立ちます。

製造業: FEA は製造部門で採用されており、 製造プロセスを最適化する、装置の構造的完全性を評価し、成形、機械加工、または鋳造プロセス中の材料の挙動をシミュレートします。

これらはほんの一例であり、FEA は他の多くの産業や研究分野で広く応用されています。 その多用途性により、エンジニアや科学者は複雑なシステムの動作をシミュレーションおよび予測することができ、設計の最適化、性能評価、トラブルシューティングに役立ちます。

FEA の継続的な進歩と使用

有限要素解析は、複雑なシステムの動作を理解するための多用途かつ強力なアプローチを提供することで、工学解析に革命をもたらしました。

現実世界のシナリオをシミュレートし、貴重な洞察を提供する機能を持つ FEA は、設計の最適化、パフォーマンスの向上、構造とコンポーネントの完全性の確保を求めるエンジニアにとって不可欠なツールです。 FEA が進歩し続けるにつれて、FEA は間違いなく、 エンジニアリングの未来.

Rescale が有限要素解析 (FEA) を使用してデジタル探索をどのように強化できるかについて詳しく知りたい場合は、以下をご覧ください。 専門家チームにお問い合わせください.